マシニングセンタによる繰り返し加工で精度を保つには

マシニングセンタで繰り返し加工の精度を維持するためには、定期的な点検と管理が不可欠です。まず、工具の摩耗を防ぐために、工具の状態を常に確認し、摩耗や損傷が見られた場合には早めに交換します。工具の摩耗は加工精度の低下を招くため、適切な工具管理が重要です。また、スピンドルやガイドレールなど、機械の主要部品の定期的な潤滑と清掃を徹底し、機械の動作がスムーズであることを確認します。加工条件の管理も重要なポイントです。切削速度や送り速度、加工深さを一定に保つことで、均一な品質を確保することができます。特にプログラムの再利用が多い場合、標準化されたNCプログラムを使用し、エラーや条件変更が発生しないよう注意を払うことが必要です。さらに、加工中に定期的な寸法測定を行い、異常が発生した場合には迅速に原因を特定し、調整を行います。これらの取り組みを徹底することで、繰り返し加工においても高精度な結果を継続的に得ることが可能です。

-

マシニングセンタによる繰り返し加工で精度を保つには

- マシニングセンタの性能を引き出すための条件出しとは

- マシニングセンタを使った精密切削に必要な前準備

- マシニングセンタの立ち上げ時に確認すべきチェック項目

- マシニングセンタを長期稼働させるためのメンテナンス設計

- マシニングセンタ導入で作業効率が変わる理由(2025.10.14)

- マシニングセンタを使った高硬度材の切削対策(2025.10.14)

- マシニングセンタ操作における安全確認の基本(2025.10.14)

- マシニングセンタの加工安定化に向けた改善手順(2025.10.14)

- マシニングセンタにおける工具バランス調整の重要性(2025.10.14)

マシニングセンタの性能を引き出すための条件出しとは

マシニングセンタの性能を最大限に引き出すには、条件出しの最適化が欠かせません。まず、加工する素材の特性に基づいて切削速度や送り速度を正確に設定することが重要です。例えば、硬い材料には低速高トルク設定、柔らかい材料には高速低トルク設定を選択すると効率的です。また、工具の選定も大切です。適切なコーティングや形状を持つ工具を用いることで、摩耗を抑え、加工精度を向上させることができます。次に、冷却や潤滑の条件を整えることがポイントです。冷却液の供給量や種類を適切に選ぶことで、加工中の熱による変形を防ぎます。また、スピンドルやガイドレールなどの機械部品の定期的な点検とメンテナンスを行い、機械自体の性能を安定させることも重要です。さらに、加工前にシミュレーションを活用してプログラムを検証することで、干渉やエラーを未然に防ぐことが可能です。これらの取り組みにより、マシニングセンタの性能をフルに活用し、高品質な加工を実現することができます。

マシニングセンタを使った精密切削に必要な前準備

マシニングセンタによる精密切削を成功させるには、徹底した前準備が重要です。まず、使用する部品や材料の特性を把握し、それに適した工具や切削条件を選定します。高精度な加工を実現するには、耐摩耗性や切れ味の良い工具を使用することがポイントです。次に、工具経路のプログラムを設計し、3Dシミュレーションを活用して干渉やエラーを事前にチェックします。また、機械自体の点検を行い、スピンドルやガイドレールの潤滑状態を確認することも欠かせません。さらに、使用する冷却液の量や種類を適切に管理し、加工中の熱影響を最小限に抑える準備を整えましょう。作業環境では、切削くずや油汚れを取り除き、清潔な状態を保つことが精度維持に繋がります。加工直前には、工具の取り付け状態や固定具の位置を再確認し、正確なセッティングを行います。これらの準備を確実に実施することで、精密切削に必要な条件を整え、高品質な加工を実現することができます。

マシニングセンタの立ち上げ時に確認すべきチェック項目

マシニングセンタを立ち上げる際のチェック項目は、安全で効率的な運用のために非常に重要です。まず、機械周辺の清掃を確認し、切削くずや工具、不要な部品が作業スペースに残っていないことを確かめます。次に、電源と配線の状態を確認し、正しく接続されているかをチェックします。異常がないことを確認したら、操作盤のスイッチやボタンの動作も点検します。また、工具とツールホルダの取り付け状況を確認します。しっかりと固定されているか、摩耗や損傷がないかを確認することで、加工精度を保つことができます。冷却液や潤滑油の量と品質もチェックし、不足があれば適切に補充しましょう。さらに、立ち上げ時には機械の初期設定やプログラムが正しく読み込まれているかを確認し、試運転を行い正常に動作することを確かめます。これらのチェックを徹底することで、トラブルを未然に防ぎ、安全で円滑な作業開始が可能になります。

マシニングセンタを長期稼働させるためのメンテナンス設計

マシニングセンタを長期稼働させるには、計画的で徹底したメンテナンス設計が必要です。

まず、定期点検スケジュールを作成し、主要部品の摩耗や異常を早期に検知する体制を整えます。

スピンドル、ガイドレール、ボールねじなど、重要な構成部品の点検を定期的に行い、必要に応じて部品交換や修理を行いましょう。

また、切削液や潤滑油の量と品質を維持するため、定期的な補充と交換を徹底します。

清掃も重要な要素です。

切削くずや油汚れをこまめに取り除き、機械の動作をスムーズに保つことでトラブルを予防します。

さらに、工具やツールホルダの管理を適切に行い、摩耗した工具の早期交換を心掛けることが加工精度の維持につながります。

加えて、作業者への定期的なトレーニングを行い、機械の正しい取り扱い方法を徹底することも長期稼働に欠かせません。

これらの取り組みを一貫して行うことで、安定した生産と設備寿命の延長が実現可能です。

マシニングセンタ導入で作業効率が変わる理由

マシニングセンタの導入は、作業効率を大幅に向上させる理由があります。

まず、プログラムによる自動化が可能なため、手作業による加工に比べて短時間で高精度な加工が実現します。

これにより、工程数の削減や製造時間の短縮が期待できます。

また、複雑な形状の部品加工も対応可能なため、多様なニーズに応える柔軟性が高まります。

さらに、マシニングセンタは安定した加工品質を維持できるため、不良率の低減につながります。

これにより、再加工や手直しの負担を軽減し、トータルコストの削減が実現します。

また、多機能な装備によって、一台で複数工程をこなすことができ、作業場の省スペース化も図れます。

導入後は、加工条件や工具管理の最適化を行うことで、さらに効率を向上させることが可能です。

これらの理由から、マシニングセンタは製造現場での生産性向上やコスト削減に貢献する重要な設備とされています。

マシニングセンタを使った高硬度材の切削対策

マシニングセンタで高硬度材を切削する際には、効率と精度を両立するための工夫が求められます。

まず、耐摩耗性と強度に優れた工具を選択することが重要です。

特に、コーティングされた超硬工具やセラミック製工具が適しています。

また、高硬度材の加工では切削熱が多く発生するため、冷却液を適切に供給して熱の影響を最小限に抑えることが必要です。

切削条件の設定もポイントです。

切削速度を抑えながら、送り速度を適切に調整することで、工具摩耗を軽減し、仕上がり精度を向上させることができます。

さらに、加工前にNCプログラムをシミュレーションし、干渉やエラーを事前に確認することが効果的です。

加えて、加工中は振動を抑える工夫が重要です。

高剛性のホルダや機械設定を使用することで、振動を軽減し、安定した加工が可能になります。

これらの対策を講じることで、高硬度材の切削でも精度と品質を高く保つことができます。

マシニングセンタ操作における安全確認の基本

マシニングセンタ操作の安全確認は、事故防止と作業効率向上に欠かせません。

まず、操作前に機械周辺の清掃を行い、切削くずや不要な部品が作業エリアに残っていないか確認します。

また、工具やツールホルダの状態を点検し、摩耗や損傷がないこと、しっかりと固定されていることをチェックします。

電源接続の状態や緊急停止ボタンの動作確認も行い、異常がないことを確認します。

作業中は、安全柵や防護具を使用し、加工エリアへの直接接触を防ぎます。

異常音や振動が発生した場合には、即座に作業を中断し、機械を点検します。

さらに、作業者同士で安全意識を共有し、異常発生時の迅速な対応を可能にすることも重要です。

作業終了後には、再度機械の状態を確認し、異常がないことを確認した上で清掃を行い、次回の作業準備を整えます。

これらの手順を徹底することで、安全で効率的な作業環境を維持することができます。

マシニングセンタの加工安定化に向けた改善手順

マシニングセンタの加工を安定化させるためには、具体的な改善手順を計画し、実行することが重要です。

まず、機械本体の点検と保守を定期的に行い、スピンドルやガイドレールの摩耗や潤滑状態を確認しましょう。

これにより、機械の動作が安定し、加工精度を維持できます。

次に、工具の選定と管理が不可欠です。

摩耗が進んだ工具は加工不良の原因となるため、状態を定期的にチェックし、適切なタイミングで交換することが求められます。

さらに、加工条件の見直しを行い、切削速度や送り速度を素材や工具に最適化することで、安定した加工が可能となります。

また、NCプログラムの再確認やシミュレーションを通じて、加工経路の無駄を省き、効率的な動作を実現しましょう。

作業環境の整備も重要です。作業エリアを清潔に保ち、不要な物を排除することで、作業者の動線をスムーズにし、安全性を向上させます。

これらの手順を徹底することで、加工の安定性が向上し、作業効率と品質の両立が可能となります。

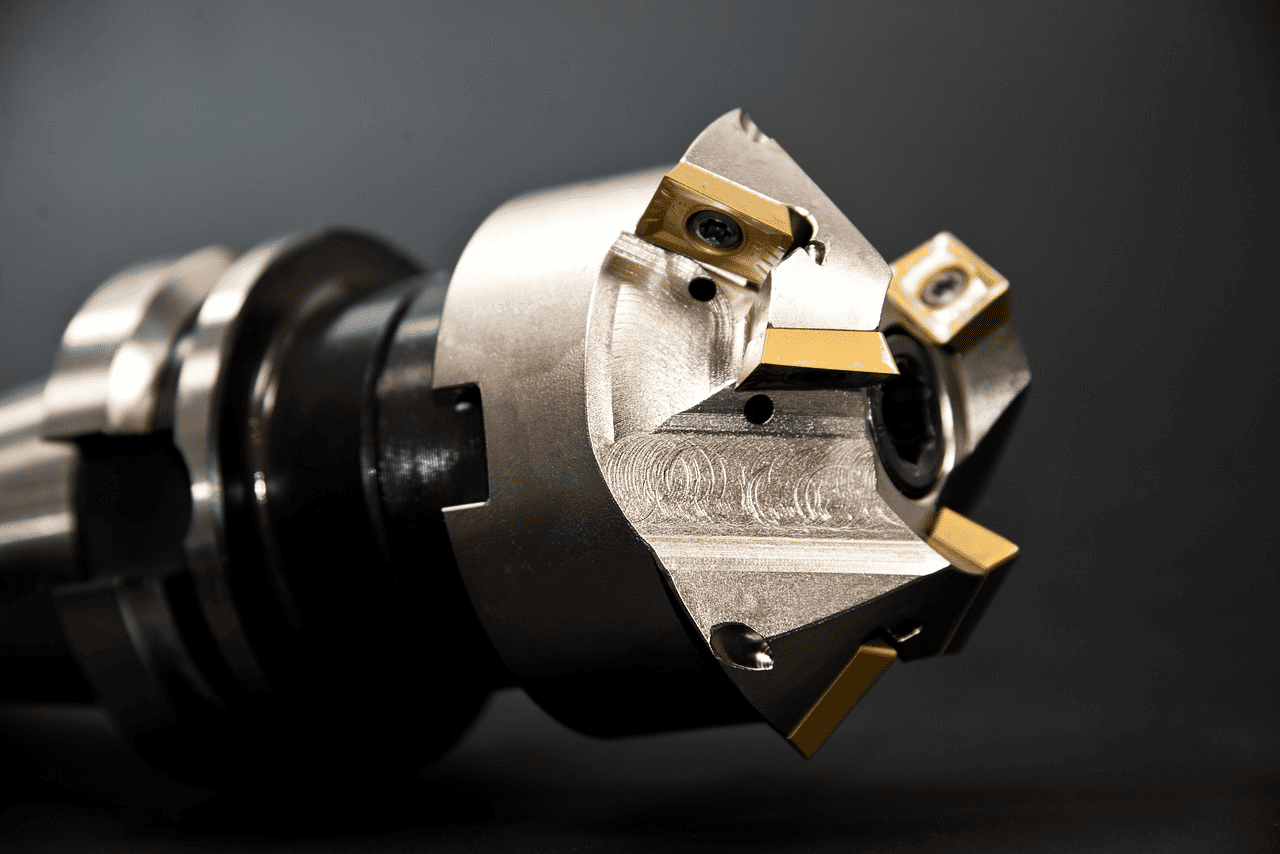

マシニングセンタにおける工具バランス調整の重要性

マシニングセンタにおける工具バランスの調整は、加工精度の向上と機械寿命の延長に直結する重要な要素です。

工具バランスが崩れると、加工中に不要な振動が発生し、表面品質の低下や寸法精度の不安定化を引き起こす可能性があります。

また、振動はスピンドルやベアリングの摩耗を加速させ、機械全体の寿命を縮める原因にもなります。

工具バランスの調整は、特に高回転での加工において効果を発揮します。

高精度なバランス調整を行うことで、工具の回転が安定し、切削抵抗が均一化されるため、加工品質の向上が期待できます。

専用のバランスマシンを使用して工具のバランスを測定し、不均一部分を適切に補正することが推奨されます。

さらに、定期的な点検と調整を行うことで、異常が発生する前に対策を講じることが可能です。

これにより、工具や機械への負担を軽減し、トータルコストの削減にもつながります。

適切な工具バランス調整は、安定した加工の鍵となる取り組みです。